Die besten Teamplayer – 8D-Bericht und Process Execution System (PES)

Ein Process Execution System (PES) ist eine Plattform, die Geschäftsprozesse und Daten strukturiert, verknüpft und automatisiert. Dadurch ermöglicht das PES eine konsistente und effiziente Ausführung und Dokumentation von Prozessen.

Die Kombination von 8D-Berichten mit einem PES bietet eine leistungsstarke Synergie, die die Effizienz und Effektvitität der Problemlösung erheblich verbessert. Hier die Hauptvorteile dieser Kombination:

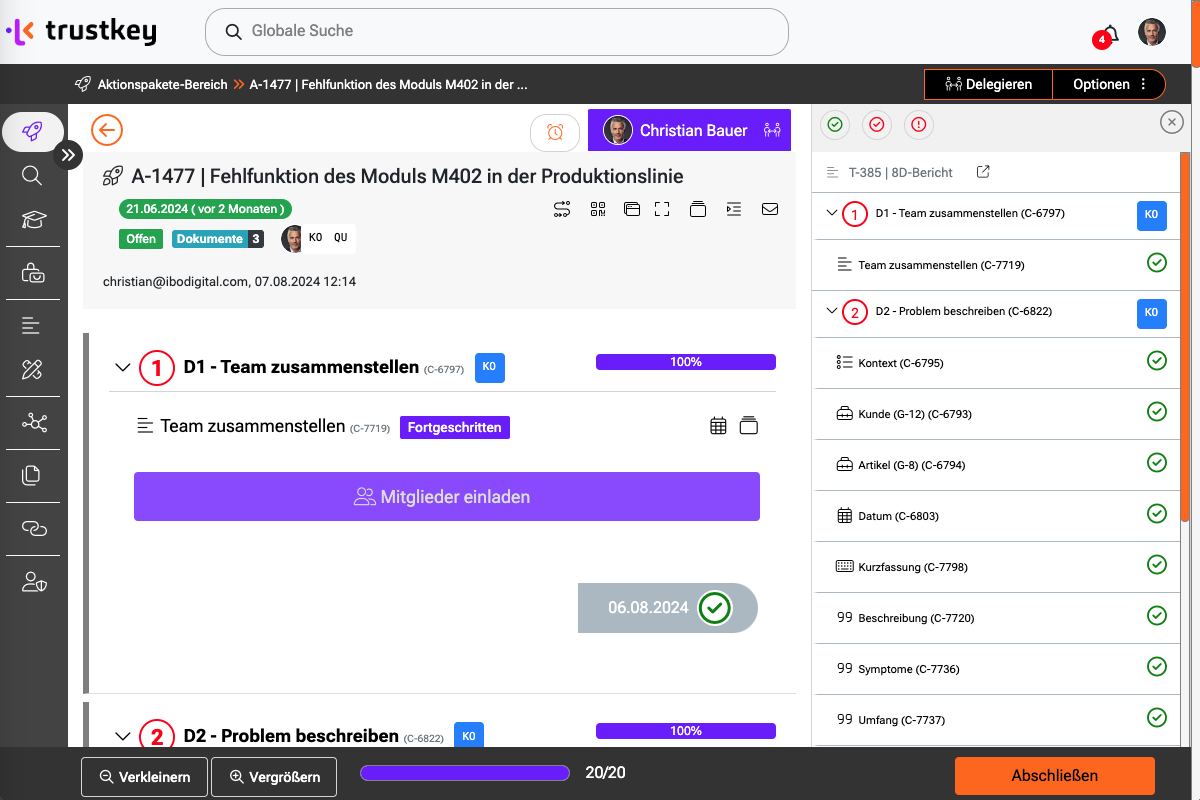

Automatisierung und Effizienzsteigerung

PES kann die Datenerfassung und -analyse für den 8D-Prozess standardisieren und automatisieren, was die Bearbeitungszeit verkürzt und die Genauigkeit erhöht.

Verbesserte Entscheidungsfindung

Durch die Integration von KI und Datenmodellierungsmethoden können PES Daten in Echtzeit analysieren und wertvolle Einblicke liefern, die das 8D-Team bei der Ursachenanalyse und der Entwicklung dauerhafter Lösungen unterstützen.

Kontinuierliche Überwachung und Anpassung

PES ermöglicht die kontinuierliche Überwachung der implementierten Maßnahmen und stellt sicher, dass diese effektiv sind. Bei Bedarf können Anpassungen schnell vorgenommen werden.

Erhöhte Transparenz und Nachverfolgbarkeit

Alle Schritte des 8D-Prozesses werden im PES dokumentiert, was eine vollständige Nachverfolgbarkeit und Transparenz gewährleistet. Dies erleichtert Audits und Compliance-Anforderungen.

Bessere Kommunikation und Zusammenarbeit

Ein PES fördert die Zusammenarbeit zwischen den Teammitgliedern, indem es eine zentrale Plattform für den Austausch von Informationen und die Verfolgung des Fortschritts bietet.